新能源汽車安全氣囊復(fù)合布料安全要求解析

發(fā)布時間:2026-01-28 08:11:12 | 次瀏覽

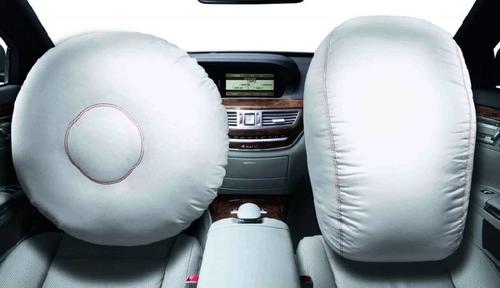

隨著新能源汽車市場滲透率快速提升,整車安全性能成為行業(yè)關(guān)注焦點,作為被動安全系統(tǒng)的核心部件,安全氣囊的保護(hù)效能直接關(guān)系到駕乘人員生命安全,而復(fù)合布料作為氣囊主體材料,其安全要求遠(yuǎn)高于傳統(tǒng)燃油車型。新能源汽車動力系統(tǒng)特性帶來的碰撞工況變化,以及高壓電氣系統(tǒng)的存在,對氣囊布料的阻燃性、機(jī)械強(qiáng)度和環(huán)境適應(yīng)性提出了更嚴(yán)苛的挑戰(zhàn)。

從阻燃性能維度來看,新能源汽車電池包在碰撞后可能引發(fā)熱失控,導(dǎo)致局部環(huán)境溫度急劇升高,安全氣囊復(fù)合布料必須具備優(yōu)異的耐高溫特性。主流的氣囊布料采用錦綸66作為基材,通過表面硅橡膠涂層處理,使其在接觸高溫氣體或火焰時能夠保持結(jié)構(gòu)完整性。實驗數(shù)據(jù)顯示,合格的新能源車氣囊布料需在300℃高溫環(huán)境下持續(xù)30秒不熔融,且在1000℃瞬時高溫沖擊下不發(fā)生明火燃燒,這在防止二次火災(zāi)方面至關(guān)重要。此外,涂層材料的揮發(fā)性物質(zhì)含量受到嚴(yán)格限制,以避免氣囊彈出時產(chǎn)生的可燃?xì)怏w加劇火勢。

機(jī)械強(qiáng)度是另一項核心指標(biāo),由于新能源汽車普遍搭載大容量電池組,車身重量增加導(dǎo)致碰撞能量提升,氣囊展開時承受的沖擊力顯著增大。復(fù)合布料的抗拉強(qiáng)度需達(dá)到傳統(tǒng)材料的1.2倍以上,通常采用雙向加捻工藝增強(qiáng)紗線抱合力,使經(jīng)緯向斷裂強(qiáng)度均超過800N/5cm。在反復(fù)折疊展開測試中,布料需經(jīng)歷200次循環(huán)不出現(xiàn)裂紋,確保氣囊在長期儲存后仍能可靠展開。更值得關(guān)注的是,針對新能源汽車特有的側(cè)面柱碰工況,布料的抗撕裂性能被重點強(qiáng)化,通過添加芳綸纖維形成復(fù)合增強(qiáng)層,將撕裂強(qiáng)度提升至150N以上。

環(huán)境適應(yīng)性要求隨著應(yīng)用場景拓展而不斷提高。新能源汽車的空調(diào)系統(tǒng)、電池管理系統(tǒng)等電子元件會產(chǎn)生大量電磁輻射,氣囊布料需具備優(yōu)異的絕緣性能,體積電阻率不低于10^12Ω·cm,防止靜電積累引發(fā)意外展開。在耐候性方面,考慮到車輛可能長期在極端氣候下運行,布料需通過-40℃低溫冷凍試驗和85℃高溫老化測試,確保在溫差變化中保持尺寸穩(wěn)定性。同時,為適應(yīng)環(huán)保趨勢,新型水性硅油涂層逐漸替代傳統(tǒng)溶劑型產(chǎn)品,使VOC排放量降低60%以上,同時保持與氣袋基材的牢固粘結(jié)力。

在工藝質(zhì)量控制層面,新能源汽車氣囊布料的生產(chǎn)精度要求達(dá)到微米級。涂層厚度需控制在20-30μm之間,過厚會影響氣囊折疊性,過薄則無法保證阻氣性能。生產(chǎn)過程中采用在線視覺檢測系統(tǒng),對布面瑕疵、涂層均勻性進(jìn)行100%全檢,確保每平方米布料的缺陷點不超過2個。值得注意的是,為應(yīng)對高壓電安全風(fēng)險,部分高端車型在氣囊布料中植入金屬導(dǎo)電網(wǎng),使其在展開時能夠釋放靜電,并通過接地裝置將電荷導(dǎo)入車身,這種復(fù)合材料的研發(fā)標(biāo)志著安全氣囊技術(shù)正向多功能化方向發(fā)展。

未來隨著智能駕駛技術(shù)的發(fā)展,安全氣囊的觸發(fā)邏輯和展開方式將發(fā)生變革,這對復(fù)合布料的安全性能提出更高要求。行業(yè)正加速研發(fā)自適應(yīng)剛度材料,通過在涂層中添加形狀記憶聚合物,使氣囊能夠根據(jù)碰撞強(qiáng)度自動調(diào)整緩沖特性。與此同時,生物基纖維的應(yīng)用研究也在積極推進(jìn),有望在保證安全性能的前提下實現(xiàn)材料的可持續(xù)發(fā)展。對于產(chǎn)業(yè)鏈上下游企業(yè)而言,緊跟新能源汽車技術(shù)趨勢,持續(xù)提升復(fù)合布料的安全性能,將成為市場競爭的關(guān)鍵所在。